随着工业的发展和自动化程度的提高,现代工业生产中越来越多的机械动作需要被精确控制。其中,延时控制作为一种重要的控制策略,被广泛应用于各种自动化设备中。特别是在气缸控制中,延时控制的作用更加突出。本文将探讨气缸控制中延时控制的应用及其重要性。

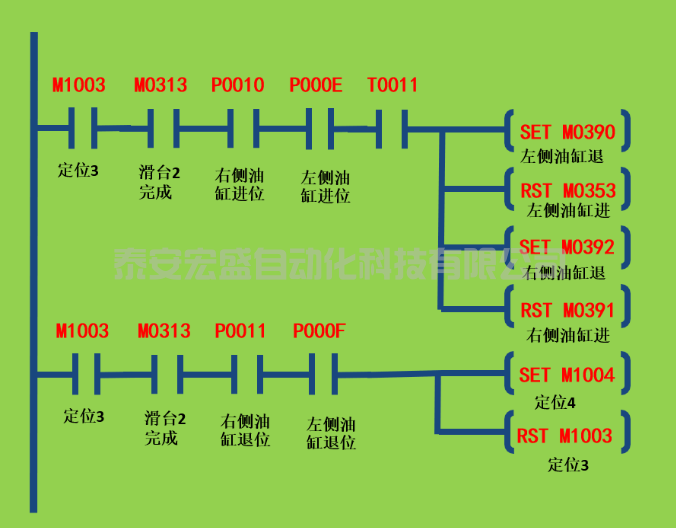

延时问题是一个非常重要的问题,因为在机械加工过程中,精确的时间控制是至关重要的。以气缸为例,PLC判断气缸动作是否完成是依靠限位开关的。限位开关是一种检测气缸位置的装置,当气缸到达指定位置时,限位开关会发出信号给PLC,PLC接收到信号后就会认为气缸动作已经完成。

这种错误判断会导致机械加工中出现很多问题。例如,在加工过程中,如果刀具或工件没有完全停止运动,就开始进行下一个加工步骤,那么就会导致加工精度下降,甚至出现残次品。

总之,对于机械加工类专用设备来说,PLC的应用虽然带来了很多便利,但也存在一些问题需要解决。只有充分认识到这些问题并采取相应的措施进行解决,才能保证机械加工的精度和产品质量。

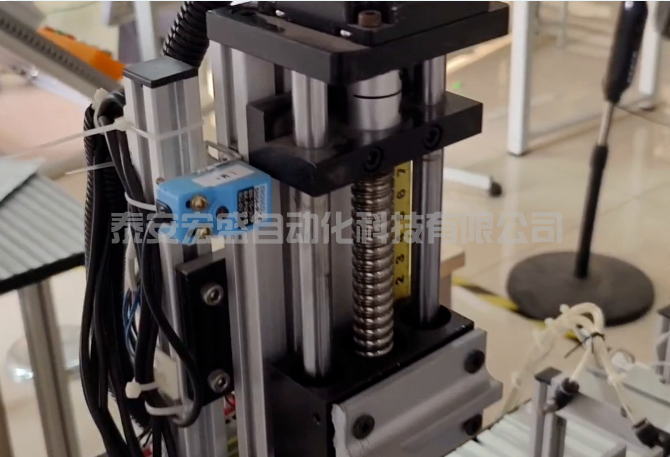

首先,我们需要了解什么是延时控制。延时控制是一种控制策略,通过在每个动作步骤之间添加一定的延时,以确保动作的稳定和精确完成。在气缸控制中,延时控制尤为重要。因为气缸的移动速度较快,如果不加延时,可能会导致气缸移动过快,影响定位精度和稳定性。因此,在气缸的控制程序中,通常会加入延时控制,以保障气缸的稳定运行。

那么,为什么要在气缸控制中应用延时控制呢?首先,延时控制可以保障气缸的定位精度。在气缸的运行过程中,由于各种因素的影响,气缸的实际位置可能会与目标位置存在偏差。通过在每个动作步骤后添加一定的延时,可以让气缸有足够的时间去修正位置偏差,从而提高定位精度。其次,延时控制可以提高气缸的运行稳定性。气缸在运行过程中可能会受到外部干扰的影响,导致运行不稳定。通过在每个动作步骤后添加一定的延时,可以让气缸有足够的时间去适应外部环境的变化,从而提高其运行稳定性。

那么,如何确定合适的延时时间呢?一般来说,延时时间的确定需要根据具体的气缸型号和运行环境来决定。在选择延时时间时,需要考虑气缸的移动速度、负载情况、运行环境等因素。通常情况下,延时时间一般控制在200-500毫秒之间。对于特别大的气缸,可能需要增加延时时间以保证气缸的稳定运行。同时,也需要避免过长的延时时间,以免影响整个自动化设备的运行效率。

在实际应用中,延时控制可以通过多种方式实现。例如,可以通过PLC编程实现延时控制。在PLC程序中,可以使用计时器功能来添加延时。当气缸执行完一个动作后,启动计时器开始计时,当计时达到预设的延时时间后,再执行下一个动作。此外,也可以使用运动控制器或伺服驱动器来实现延时控制。这些控制器或驱动器通常具有内置的延时功能,可以方便地实现延时控制。

总之,在气缸控制中应用延时控制可以提高气缸的定位精度和运行稳定性。在实际应用中,需要根据具体的气缸型号和运行环境来确定合适的延时时间。通过多种方式可以实现延时控制,例如PLC编程、运动控制器或伺服驱动器等。随着自动化技术的不断发展,延时控制在气缸控制中的应用将更加广泛和重要。