一、引言

金属制品是冶金工业中的重要一环,但在我国该行业却是一个薄弱环节,机械、电气设备陈旧,阻碍了行业的发展。在金属加工中,直进式拉丝机是常见的一种,也是比较先进且具发展前途的拉丝设备。以前通常采用直流发电机-电动机组(F-D系统)来实现拉拔工艺,随着工艺技术的进步和变频器的大量普及,变频控制开始在直进式拉丝机中大量使用,并通过配合PLC来实现拉拔品种设定、操作自动化、生产过程控制、实时闭环控制、自动计米等功能。

采用变频调速系统的直进式拉丝机技术先进、节能显著,调速范围在正常工作时为30:1,同时在5%的额定转速时可提供超过1.5倍的额定转矩。

本文以某生产不锈钢丝的直进式拉丝机现场为例,来说明变频控制的应用过程和效果。

二、工艺介绍和要求

该设备主要对不锈钢丝进行牵伸拉拔,进线5.5mm,经过4道拉拔模具作用,出线2.82mm,最高拉拔速度5m/s(变频器运行100Hz)。拉丝部分共有6个直径600mm的转鼓,相邻转鼓之间安装有用于检测位置的气缸摆杆,采用位移传感器可以检测出摆臂的位置,当两级辊轮速度差较大时,线材会在摆臂的气缸上面产生压力使得摆臂下移,使前级PID输出量增大,叠加到主速度上,控制钢丝入模时的张力恒定。收卷部分采用工字轮进行收线,系统会根据卷径变化自动修正主给定频率,并通过调谐辊调整的方式来达到线速度恒定。

主要要求如下:

1.每级具有点动正转、点动反转功能

2.具有前联(第一台无前联),后联功(收卷无后联)功能

3.具有跳模功能(包括主拉),并根据跳模情况,自动计算系统频比

4.系统运行最大速度为5m/s(变频器运行100Hz)

5.系统具备自动计米、计重功能,并在设定米数、重量到达时,具备自动停机功能。

6.加速和减速平稳,没有大的波动

7.系统运行稳定,并且具备断线检测报警停机功能

系统控制工艺图

三、系统方案和调试

1.系统组成

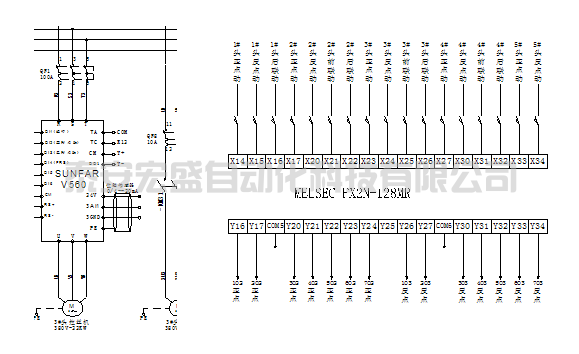

2.系统方案及配线

依照直进式拉丝机秒体积相等的原则,系统根据人机界面设置的模具以及机械传动比,在PLC内部计算包括N级从拉、主拉和收卷的每一级主给定速度,通过通讯方式传送给变频器,变频器通过摆杆反馈的信号进行微调,来达到系统的每一级之间的张力恒定;PLC内部集成前联、后联、跳模、断线检测、计米计重等功能。

以如下接线图(部分截图)接线

备注:图示为部分截图图

3.系统动作逻辑要求

第一台和收卷只有3个逻辑关系,除了点动正转、点动反转等以外,第一台有后联功能,收卷有前联功能。从第二级从拉到主拉分别有4个逻辑关系,分别是点动正转、点动反转、前联、后联。举例如下:

3#点动正转:3#闭合 正转点动端子

3#点动反转:3#闭合 反转点动端子

3#前联:1#运行,2#运行,3#运行,并且3#为主机(速度给定为PLC模拟量AI2给定,无摆杆反馈)

3#后联:3#运行,4#运行, 5#运行

4.跳模功能

除收卷外,系统的任何一台或者多台都可以被跳模(但主拉和N级从拉一般至少一台保留作为主机),当在人机界面选择某一台或者多台跳模后,系统会自动计算主机和余下从机之间的速度比例并同样发送给变频器。

5.调试参数

N级从拉参数设置

F0.0.07=7 参数初始化和参数配置

F0.2.25=17 通道1设定源为通讯设定

F0.2.26=23 通道2设定源为过程PID输出

F1.0.03=2.00 加速时间为2S

F1.0.04=2.00 减速时间为2S

F1.0.09=5.00 点动加速时间为5S

F1.0.10=5.00 点动减速时间为5S

F3.0.12=6 DO1为故障输出

F3.0.21=26 断线检测功能检测

F7.0.08=60.0 PID设定值

FC.0.01=0.55 过程PID的P值

FC.0.02=20 过程PID的I值

FC.0.03=0.2 通道2系数1

FC.0.06=0.6 通道2系数2

主拉参数设置

F0.2.25=17 频率设定源为通讯设定

F1.0.03=2.0 加速时间为2S

F1.0.04=2.0 减速时间为2S

F1.0.09=5.00 点动加速时间为5S

F1.0.10=5.00 点动减速时间为5S

F3.0.00=7 DI1为运行信号

F3.0.01=5 DI2为正转点动信号

F3.0.02=6 DI3为反转点动信号

F3.0.03=14 DI4为EMS信号

F3.12=6 DO1为故障输出

收卷参数设置

F0.0.07=7 参数初始化和参数配置

F0.2.25=17 通道1设定源为通讯设定

F1.0.03=2.00 加速时间为2S

F1.0.04=2.00 减速时间为2S

F1.0.09=5.00 点动加速时间为5S

F1.0.10=5.00 点动减速时间为5S

F3.0.12=6 DO1为故障输出

F3.0.21=26 断线检测功能检测

F7.0.08=60.0 PID设定值

FC.0.01=0.55 过程PID的P值

FC.0.02=20 过程PID的I值

FC.0.03=0.2 通道2系数1

FC.0.06=0.6 通道2系数2

四、小结

采用四方V560高性能矢量变频器与PLC的通讯方案,通过系统的优化,系统穿线、启动停止非常平滑,高速稳定运行(运行5m/S,变频器运行100Hz),大大减少了断线等故障。相比直流驱动系统,效率和节电率也显著提高。事实证明,该系统不仅稳定可靠,而且电气器件配置简练,逻辑清楚,便于故障检查。