斗式提升机全面技术解析:构造、应用、装卸方式与选型计算

斗式提升机作为工业领域核心的粉体 / 块状物料垂直输送设备,凭借结构紧凑、密封性好、提升高度大等优势,在矿山、冶金、建材、粮食等行业应用广泛。本文结合具体结构图示与行业标准,从构造细节、类型划分、应用场景、装卸原理到选型计算进行系统梳理,为设备选用与运维提供完整技术参考。

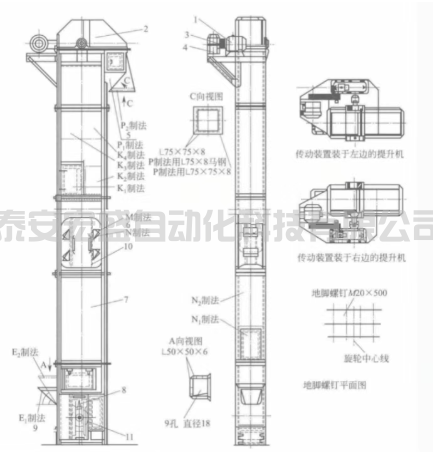

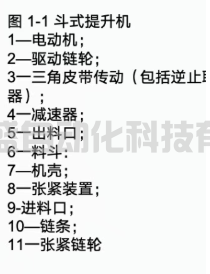

一、斗式提升机构造详解(结合图 1-1)

斗式提升机的构造围绕 “动力传递 - 物料承载 - 稳定运行 - 安全防护” 四大核心功能设计,各部件协同实现 “底部取料 - 垂直提升 - 顶部卸料” 的循环流程,具体拆解如下:

(一)核心功能部件

- 牵引构件:设备的 “传动骨架”,分为带式与链式两类,直接决定设备适配的物料类型与运行稳定性。

- 带式牵引:采用与胶带输送机相同的胶带,带宽需比料斗宽度大 30-40mm;胶带帆布层数按输送机计算方法确定,但因料斗安装孔会削弱强度,安全系数需额外增大 10%。

优势:成本低、自重小、运行平稳无噪声,可采用较高速度(1-5m/s),生产率高;劣势:料斗固定强度弱,不适用于难舀取、磨琢性强的物料。 - 链式牵引:包括锻造环链(图 1-2)与板链(图 1-3),抗拉伸强度高、耐冲击。

优势:不受物料种类限制(可输送块状、磨琢性物料),提升高度大;劣势:链节易因粉尘进入磨损,使用寿命较短,需频繁检修。 - 料斗:物料的 “承载容器”,按物料特性分为三类(图 1-4、1-5),是决定输送效率的关键部件。

料斗类型 结构特点 适配物料 典型应用场景 深斗(S 制法) 边唇倾斜角度小、深度大 干燥、松散、易卸料物料 水泥、干砂、碎煤 浅斗(Q 制法) 边唇倾斜角度大、深度小 潮湿、易结块、难卸料物料 湿砂、黏土 鳞式料斗 带导向侧边、连续布置 较重、半磨琢性大块物料 矿石、大块碎石 - 传动装置:设备的 “动力源”,由电动机 1、三角皮带传动 3、减速器 4、驱动链轮 2 组成(图 1-1)。

- 工作流程:电动机输出高速动力→三角皮带传动缓冲减振并传递至减速器→减速器将高速转为低速大扭矩→驱动链轮与牵引构件啮合,带动料斗循环运转。

- 安全设计:配备逆止联轴器,防止突然停电时链轮、料斗反向坠落引发事故。

- 张紧装置:保障牵引构件稳定运行的 “调节系统”,由张紧链轮 11 与张紧装置 8 组成(图 1-1),安装于机座内。

- 作用:通过调节张紧链轮位置,补偿牵引构件(胶带 / 链条)因磨损、热胀冷缩产生的伸长,避免打滑或跳齿。

- 常见类型:重锤式(自动补偿,适用于连续运行场景)、螺旋式(手动调节,适用于间歇运行场景)。

- 机壳:设备的 “防护与支撑框架”,分为三部分:

- 机头:与传动装置、驱动链轮整合,设出料口 5,用于物料卸载与传动部件防护;

- 机座:与张紧装置、张紧链轮整合,设进料口 9,用于物料喂入与张紧部件防护;

中部机壳:由多节标准段通过螺栓连接,长度可根据提升高度调整,形成封闭提升通道,防止粉尘飞扬与物料撒落。

二、斗式提升机类型与应用场景

- 我国工业常用斗式提升机分为三类,其规格性能与应用场景明确,且需符合《水泥工业用环链斗式提升机》(JC 459.1—2006)标准,具体如下:

(一)主流类型及应用

类型 代号(旧 / 新) 牵引构件 适配物料特性 温度限制 典型应用行业 胶带斗式提升机 D 型 / TZH 型 胶带 磨琢性小的粉状、小块状物料 普通胶带≤80℃;耐热胶带≤200℃ 粮食、饲料、水泥粉 环链斗式提升机 HL 型 / TZH 型 锻造环链 磨琢性大的块状物料 ≤250℃ 矿山、冶金(矿石) 板链斗式提升机 PL 型 / TZH 型 板式套筒滚子链 中等 / 大块、易碎、磨琢性大物料 ≤250℃ 建材(碎石)、煤炭 (二)设备规格表示方法

- 根据 JC 459.1—2006 标准,规格形式为:代号 - 料斗宽 × 提升高度 - 驱动装置安装形式

- 料斗宽:单位 mm(如 630mm);

- 提升高度:标准规定单位 mm,实际应用中也常用 m(如 29436mm=29.436m);

- 驱动安装形式:左装(正对进料口,驱动在左侧)、右装(正对进料口,驱动在右侧)。

示例:TZH630×29436 左(重力式卸料环链斗式提升机,料斗宽 630mm,提升高度 29436mm,驱动左装)。 三、斗式提升机的装载与卸载方式

- 装载与卸载方式需根据物料粒度、磨琢性、流动性匹配,直接影响输送效率与设备寿命,具体分类如下:

(一)装载方式(2 种)

装载方式 原理 适配物料 运行速度 特点 掏取式 料斗从底部料堆中 “舀取” 物料 粉状、粒状、小块状无磨琢性物料 0.8-2.0m/s 阻力小、效率高,无需密接料斗 流入式 物料从进料口直接 “流入” 料斗 大块、磨琢性大的物料 ≤1m/s 需密接料斗,防止物料撒落 注:实际应用中多为 “以一种为主、两种兼有” 的混合装载形式。 (二)卸载方式(3 种)

- 卸载方式由驱动轮转速决定(转速影响极距 h,极距 = 极点到回转中心距离,仅与转速相关),核心是通过重力与惯性离心力的合力控制物料卸料轨迹。

卸载方式 极距条件 卸料原理 牵引构件 运行速度 适配物料 离心式 h<驱动轮半径(r₂) 惯性离心力>重力,物料沿斗外壁抛出 胶带 1-5m/s 干燥、流动性好的粉体(如水泥粉) 重力式 h>料斗外缘半径(r₁) 重力>惯性离心力,物料沿斗内壁滑落 链板 0.4-0.8m/s 沉重、磨蚀性大、脆性物料(如矿石) 混合式 r₂<h<r₁ 重力与离心力共同作用,物料全面倾卸 链条 中速(0.8-1.5m/s) 潮湿、流动性差的物料(如湿煤) 四、斗式提升机选型计算步骤

- 选型需围绕 “适配物料特性 - 满足工艺需求 - 保证运行稳定” 展开,核心是确定设备类型、斗型、规格与驱动功率,具体步骤如下:

- 确定料斗类型

根据物料湿度、黏度选择:干燥松散物料选深斗,潮湿结块物料选浅斗,大块磨琢性物料选鳞式料斗。 - 确定设备型号(规格)

根据物料粒度(磨琢性)与输送量: - 无磨琢性粉体 / 小块料→胶带式(D/TZH 型);

- 中大块 / 磨琢性物料→环链式(HL/TZH 型)或板链式(PL/TZH 型);

- 结合行业手册或产品样本,根据设计输送量(单位:m³/h 或 t/h)匹配料斗宽度与设备型号。

- 确定提升高度

根据工艺要求的 “进料口与出料口垂直距离” 确定理论提升高度,再查设备样本的 “成套高度表”,选择最接近的标准高度(需预留安装误差与检修空间)。 - 确定驱动功率

有两种方法: - 查表法:根据设备型号、输送量、提升高度,直接查产品样本的 “驱动功率表”(如图 1-8 传动装置功率图);

- 计算法:按逐点计算法确定牵引构件的牵引力,再结合运行速度计算功率,原理与胶带输送机功率计算一致,公式参考:

P = (Q×H×g + W₀) / (1000×η)

其中:P - 驱动功率(kW);Q - 物料质量输送量(kg/s);H - 提升高度(m);g - 重力加速度(9.81m/s²);W₀- 附加阻力(包括牵引构件自重、摩擦阻力等,查手册确定);η- 传动效率(0.85-0.95)。 - 确定驱动安装形式

根据车间布局与工艺管线走向,选择左装或右装(正对进料口判断左右)。 总结

- 斗式提升机的技术选型与应用需 “从物料出发、以工艺为核心”:构造上需关注牵引构件与料斗的适配性,应用上需匹配物料温度与磨琢性,装卸方式需结合物料流动性与转速,选型计算需层层递进确保参数精准。只有各环节充分适配,才能实现设备长期高效、稳定运行,降低运维成本。