引言

某水泥厂5000t/d熟料预分解窑水泥生产线为减少窑尾NOx排放,已配备了低氮燃烧技术及SNCR脱硝系统,但NOx排放及氨逃逸均达不到超低排放要求。为了实现烟气NOx超低排放,在现有脱硝工艺基础上增加了一台尘硝一箱化除尘设备。尘硝一箱化是除尘和脱硝功能一体化集成设备,先进行高温除尘,降低粉尘浓度,再进行SCR脱硝。这种设计可以大幅度减少催化剂用量且NOx可以达标排放,粉尘浓度降低可以有效地解决催化剂磨损、堵塞和中毒风险。

除尘器过滤单元的气流平均速度、内流场的气流均布是影响除尘器除尘效率和滤袋使用寿命的重要技术参数,同时也是可满足SCR整体结构设计对第一层催化剂入口烟气流速偏差<+15%要求的重要影响因素。除尘器结构直接影响着这两个参数的合理取值。在此项目中,由于受现场条件制约,设备的外形尺寸被限制,无法通过扩大设备外形来满足这两个参数的取值。然而,我们可以利用气流模拟技术对设备内部结构进行模拟优化,依据内部流场流动迹线图、袋底气流速度分布图、催化剂第一层入口烟气流速分布及均方根差,分析结构存在的问题及改进方向,从而得到两个参数合理的设计值,最终得到尘硝一箱化除尘器合理的结构设计。

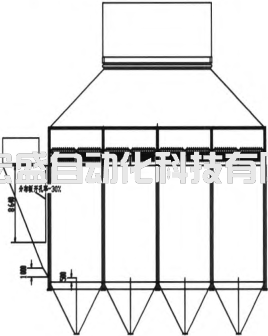

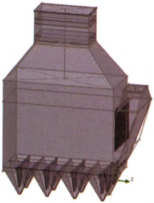

设备的设计方案图见图1。

图1 设计方案图

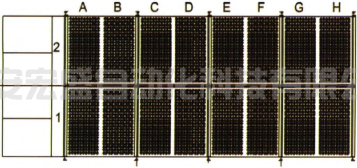

图2 花板布置编号

除尘器内部主要结构包括:进气口导流板;气体分布板(高度8640mm,分布板开孔率27%);灰斗阻流板(每灰斗居中一件,且灰斗阻流板上沿高出灰斗上沿500mm);滤袋、花板(布置编号见图2);催化剂(两层)。

2.1 建模

数值模拟试验范围从除尘器进气口到脱硝部分出口。内部结构包含进气口导流板、气体分布板、灰斗阻流板、内部支撑架、滤袋、花板、催化剂。按几何比例为1:1建立的数值模拟试验模型,方案模型如图3所示,合理简化除尘器壳体及催化剂结构。建模和气流模拟仿真平台分别为SW和FlowSimulation。

图3 方案模型图

2.2 仿真

进口边界条件采用进口体积流量边界条件;出口边界条件采用压力出口边界条件;滤袋和催化剂分别采用相对应的多孔介质。网格划分采用整体网格和局部网格结合,提高流固接触局部细化等级。

2.2.1原始方案仿真结果及分析

2.2.1.1原始方案模型及仿真结果

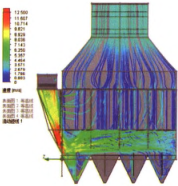

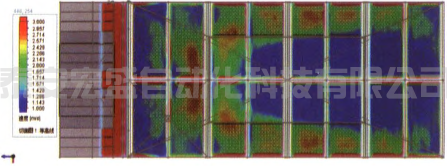

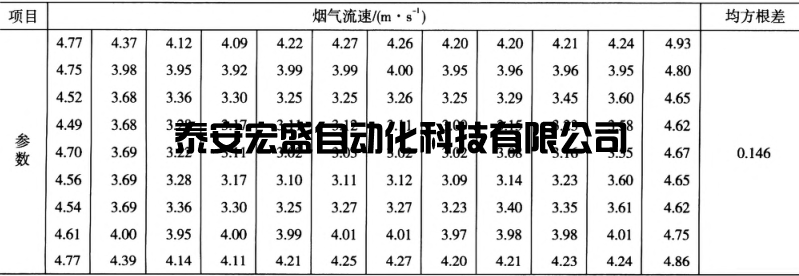

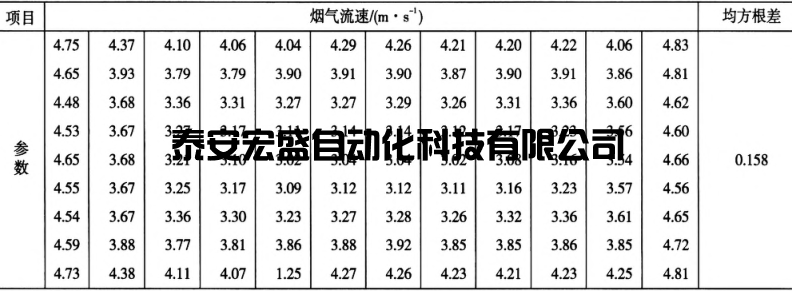

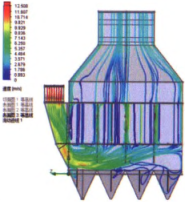

原始方案模型见图3。通过软件模拟,得到内部流场流动迹线图(图4)、袋底气流速度分布图(图5)、催化剂入口烟气流速分布及均方根差(表1)。

图4 内部流场流动迹线图

图5 袋底气流速度分布图

表1 原始方案催化剂入口烟气流速分布及均方根差

2.2.1.2仿真结果分析

由图4、图5可以看出:

(1)气流进入第一个灰斗后,经灰斗阻流板阻流,在第一个灰斗形成涡流后上扬,与下行气流共同作用,至气流上扬冲刷袋底,B、C袋区较明显。

(2)气流进入袋底区域后速度虽然有所下降,但是气流仍然会在最后一个灰斗形成涡流。

(3)在B、C、D、E、F、G区袋底区域气流速度明显存在局部偏高的情况,且大部分区域气流速度高于213m/s。之所以出现上述情况,我们认为与此有关:气流从进气口进入袋区时,大部分气流方向沿正面板角度向下进入灰斗,造成灰斗阻流板对气流阻挡面积过大。

2.2.1.3改进方案

针对上述出现的问题及原因分析,对结构设计做如下改进:

(1)调整原设计灰斗阻流板高度,将灰斗阻流板高于灰斗上沿500mm部分取消,这样可以减少灰斗阻流板高度对气流的阻挡。

(2)在第一个灰斗内增加一件灰斗阻流板,位于原来灰斗阻流板的前面。因气流进入除尘器后是沿进气口正面板向下流动,在第一个灰斗的灰斗阻流板前增加一块阻流板后,可以减少阻流板对气流的拦截量,减轻上扬气流对主气流的影响。

(3)增加水平阻流板。在进气口正面板下沿和灰斗上沿之间增加水平阻流板来实现对气流方向的微调整。

对于以上改进方案是否可以有效地改善气流分布、减小上扬气流对袋底的冲刷,仍采用CFD方法对改进方案进行气流模拟试验,以验证改进方案的效果。

2.2.2第一次改进方案仿真结果及分析

2.2.2.1第一次改进方案模型及仿真结果

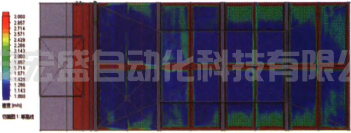

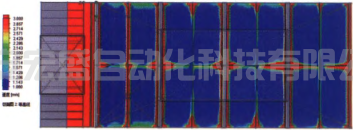

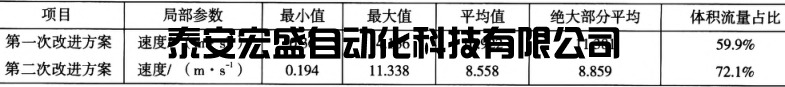

第一次改进方案模型见图6。通过软件模拟,第一次改进方案的内部流场流动迹线图见图7,袋底气流速度分布图见图8,催化剂入口烟气流速分布及均方根差见表2。

图6 第一次改进方案模型

图7 第一次改进方案内部流场流动迹线

图8 第一次改进方案袋底气流速度分布图

表2 第一次改进方案催化剂入口烟气流速分布及均方根差

2.2.2.2第一次改进方案仿真结果分析

根据第一次改进方案气流模拟结果的流动迹线图(图7)和袋底气流速度分布图(图8)来看:

(1)第一个灰斗不再产生上扬气流,B、C区袋底气流速度明显减小;

(2)第一个灰斗和最后一个灰斗涡流情况明显减弱;

(3)气流走向有所改善,B、C、D、E、F、G区袋底区域气流速度也有明显改善。但是仍有大部分区域气流速度高于1.5m/s。

(4)第一层催化剂入口烟气流速偏差为15.8%,略高于设计要求。

(5)通过内部流场流动迹线图4和图7可以看出,气流进入除尘器后在分布板下沿和正面板之间都存在气流高速度区域,而且此处气流速度是在气流进入除尘器速度降低之后又升高。

原因分析:第一次改进调整和增加灰斗阻流板虽然改善了气流分布,但效果并不理想,而且没有从整体上降低气流速度;两次的结构方案都忽略了气流在进入袋区前速度增高的问题。

2.2.2.3改进方案

针对第一次改进后出现的问题及原因分析,从降低整体气流速度入手,直接扩大分布板下沿与正面板的垂直距离,保障烟气通道畅通。因为分布板主要作用是保护滤袋,分布板下沿不宜高于滤袋袋底水平高度,所以分布板高度调整范围有限。而除尘器外形受场地制约,进气口也不能有大的改动,只能考虑对进气口正面板作适当调整,具体改进如下:

(1)更改分布板的高度,使分布板下沿上移540mm。

(2)更改进气口正面板下面一块板的长度,使其上沿与分布板下沿处于同一水平高度。结合第一次改进对灰斗阻流板的调整,以及本次对进气口正面板、分布板的调整进行第二次方案改进,并再次对内部流场做气流模拟,以验证经过两次改进之后气流分布情况、袋底气流速度、催化剂第一层入口烟气流速是否达到比较理想的状态。

2.2.3第二次改进方案仿真

2.2.3.1第二次改进方案模型及仿真结果

第二次改进方案模型见图9。

图9 第二次改进方案模型

图10 第二次改进方案内部流场流动迹线

图11 第二次改进方案袋底气流速度分布图

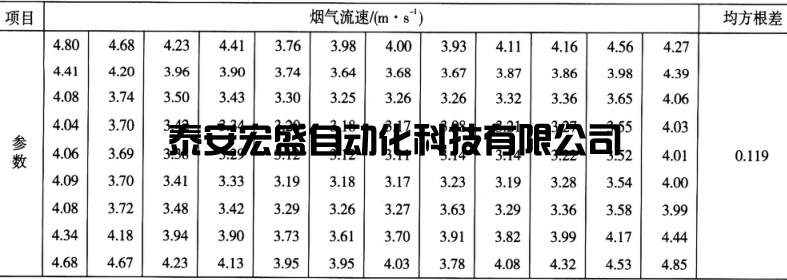

表3 第二次改进方案催化剂入口烟气流速分布及均方根差

表4 分布板下沿与正面板通道模拟结果数据对比

通过软件模拟,第二次改进方案的内部流场流动迹线图见图10,袋底气流速度分布图见图11,催化剂入口烟气流速分布及均方根差见表3。分布板下沿与正面板通道之间的气流参数对比见表4。

2.2.3.2第二次改进方案仿真结果分析

(1)通过对比,第二次改进方案有效且明显降低了气流速度。从表4的模拟结果数据对比中可以看到第二次改进方案确实降低了气流流经分布板下沿与正面板间通道的气流速度,而且气流流经此处的平均速度下降了21.64%。

(2)袋底区域气流速度满足设计要求。对比三次方案模拟袋底气流速度分布图(图5、图8、图11),气流速度分布随结构改进而改变,并最终在第二次改进后袋底区域气流速度基本保持在国际认可的气流上升速度1m/s以下。

(3)第一层催化剂入口烟气流速偏差为11.9%,满足设计要求。

通过CFD气流模拟,根据模拟结果分析,我们很容易看出设计改进对气流分布和气流平均速度调整的具体情况。通过前后对比,我们可以清晰地看出结构设计改进是否合理有效,是否能够达到预期目标。根据气流模拟试验结果改进设计后,除尘单元袋底气流能够由最初的分布不太均匀到变得均匀、气流速度过大调整到较理想设计值;催化剂第一层入口烟气流速偏差也降为11.9%,满足了SCR整体结构设计对第一层催化剂入口烟气流速偏差要求。

-END-